Blick hinter die Kulissen

BetteFactory

Wir glauben an Qualität, die bleibt. An unserem Standort in Delbrück fertigen wir deswegen Produkte für eine symbiotische Architektur, eine ästhetische und technische Einheit von Gebäudehülle und Innenraum. Mit einer Produktionskapazität von 2.000 Teilen pro Tag bzw. einer jährlichen Kapazität von etwa 500.000 Komponenten, entstehen hier unsere hochwertigen Badewannen, Duschen und Waschtische aus glasiertem Titan-Stahl. Handwerkskunst, die inspirierende Freiräume schenkt.

Pressenstraße

Von der Platine zum Rohkörper

In unseren Pressenstraßen formen wir Träume aus Stahl. Die Originalpresse stammt aus den 1970er Jahren und wurde von Günther Schlichtherle konzipiert, dem Schwiegersohn des Firmengründers Heinrich Bette. Sie war der Ursprung für den gesamten Anlagenbau und die Technik im Presswerk. Heute haben wir einen eigenen Werkzeugbau und konstruieren alle Werkzeuge selbst.

Werkzeuglager

Die Grundlage perfekter Badelemente

Er ist das Basislager unserer Produktion und die Grundlage für perfekte Badelemente: unser Werkzeuglager. Hier schlummern eine Vielzahl von Tiefzieh- und Randbearbeitungswerkzeuge in verschiedenen Formen und Größen. Alle in Eigenleistung gebaut. Das Gewicht eines Werkzeugs: etwa 5 Tonnen.

Laser

Auf den Millimeter genau

Damit unsere Produkte stets der Güteklasse 1 entsprechen, müssen alle Werkzeuge und Maschinen exakt justiert sein. Wie unser Laser, der auf unserer hoch spezialisierten und individuellen Pressenstraße 3 zum Einsatz kommt. Er schneidet die Außenkontur der Wannenränder so zu, dass Radien und Winkel im weiteren Verlauf der Produktion ebenso präzise realisiert werden können.

Schwenkbiegemaschine

Freiheiten im großen Stil

Wir schaffen Bäder für die Zukunft. Sowohl beim Thema Design als auch in Sachen Sicherheit – mit perfekten Rändern, Maßschneiderei und silikonfreien Wandanschlüssen.

Um unseren Produkträndern beispielsweise eine filigrane Form zu geben, wirken 250 Tonnen – das Gewicht von 50 ausgewachsenen Elefanten – rund 40 Sekunden lang auf das Material ein. So entstehen außergewöhnlich schmale Randhöhen und Eckradien.

Rohwarenlager

Verlässlich lieferbar

Zwischen 60.000 und 82.000 Stück Rohwaren befinden sich stetig in unserem Lager. Ab der Entnahme fertigen wir zu 70 Prozent auftragsbezogen. Nur etwa acht Stunden dauert es bis Form (Rohware) und Farbe (Emaillierung) zusammenkommen. Die im Randbereich noch unbearbeiteten Produkte werden zudem in unserer Manufaktur auf Kundenwunsch individuell fertiggestellt.

Manufaktur

Zwischen Hightech und Handarbeit

Alles, was sich nicht tiefziehen lässt, bringen wir in unserer Manufaktur in Form und auf Maß. Hier fertigen wir in meisterlicher Handarbeit echte Unikate, indem wir viele unserer Modelle nach dem automatisierten Herstellungsprozess behutsam weiterverarbeiten.

Schließlich ist jedes Badezimmer anders – und die individuellen Bedürfnisse sind für uns das Maß aller Dinge.

Mühle

Vom Rohstoff zum Werkstoff

Unsere hochwertige Emailemulsion entsteht seit jeher nach der hauseigenen Bette-Rezeptur.

Die Glassplitter dafür beziehen wir ausschließlich von ausgewählten Spezialisten.

Diese sogenannten Fritten werden in unserer großen Mühle gemahlen und dort mit weiteren Mineralstoffen versetzt.

Am Ende kann man aus 400 Farben seinen Favoriten wählen.

Emaillierwerk

Aus einem Guss

Vier Handkabinen – drei Roboterlinien – zwei Öfen: In unserem Emaillierwerk erhalten unsere Produkte insgesamt drei dünne Emailschichten auf der Innen- und eine auf der Rückseite. Je dünner, desto flexibler und widerstandsfähiger ist die Glasur. Dickere Glasscheiben brechen schnell – unsere dünnen Bette-Glaserfasern bleiben stattdessen elastisch.

Roboterlinie

Intelligente Produktionshelfer

Alle Produkte, die am Ende weiß werden, laufen über die Roboterlinie und erhalten hier die finale Schicht, unsere BetteGlasur®, die nach dem Brennvorgang unsere brillante und ebene Oberfläche sicherstellt. Diese ist extrem ebenmäßig, einzigartig formschön und härter als Marmor, Kunststoff oder Stahl. Durch die exakte Produktionssteuerung erkennen die Roboter genau, welche Geometrie sie zu spritzen zu haben.

Ofen

Sinnliche Symbiose

Bevor es für unsere Badelemente ab in den Ofen geht, wird dem nassen Email im Trockner zunächst das Wasser entzogen. Im Ofen herrscht anschließend eine Temperatur von mehr als 850°C, wo das Email schmilzt und sich in einem chemischen Prozess mit dem Stahl unwiderruflich verbindet. Das Ergebnis ist glasierter Titan-Stahl mit einer besonders brillanten und glatten Oberfläche, der durch absolute Robustheit überzeugt.

Endkontrolle

Hier zählt präzises Augenmaß

Die Endkontrolle jedes unserer Produkte erfolgt ausschließlich optisch, mit dem menschlichen Auge. So können selbst kleinste Auffälligkeiten entdeckt und das Produkt im Falle eines optischen Mangels vollständig neu emailliert werden. Unsere Mitarbeitenden wechseln sich dazu alle zwei bis vier Stunden ab, um ihrem Auge entsprechende Erholungspausen zu gönnen. Erst abgenommene Produkte erhalten am Ende das Bette-Qualitätssiegel und werden über unser Transportsystem in den Logistik- und Verpackungsbereich weiterbefördert.

BetteLab

Gegenwart trifft Zukunft

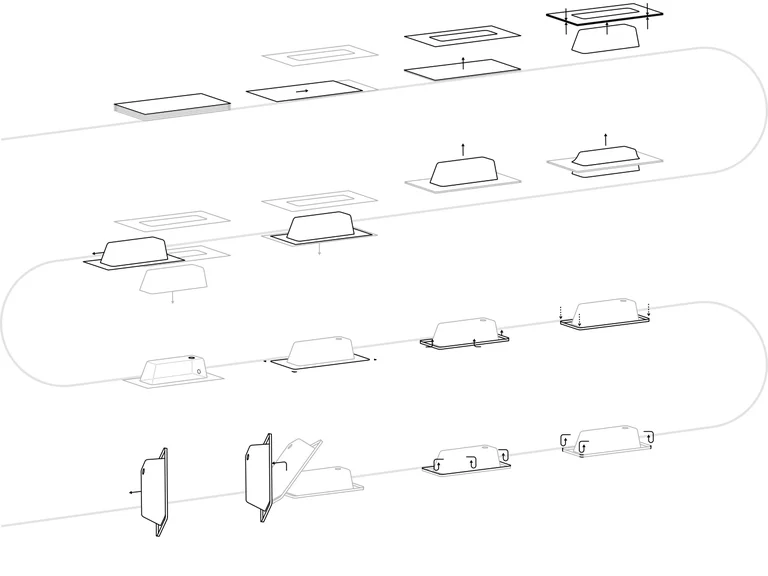

Selbst Hand anlegen – von der Montage bis hin zur Reinigung. Unser BetteLab ist die authentische Schnittstelle zum Gebäude und praxisorientierte Installationstechnik rund um die Bette- Produkte. Herzstück der Anlage ist das Schall-Labor, in dem normgerechte Prüfzyklen rund um den Schallschutz simuliert werden können. Dieses Haus im Haus ist schallentkoppelt und mit hochempfindlicher Messtechnik ausgestattet. An real eingebauten Waschtischen, Wannen und Duschflächen werden dabei Funktions- und Nutzergeräusche gemessen und optimiert. Das BetteLab bietet aber auch praxisnahen Raum für Schulungen und Vorträge für Handwerk, Handel sowie Architekten und Planer. Eine echte „Werkbank“ zum Tüfteln.

Logistik

Zuverlässigkeit bis zum letzten Zentimeter

Nach der Produktion ist vor dem Verpacken. Damit unsere Produkte sicher und in time ihren Zielort erreichen, kommissionieren wir unsere Produkte zunächst entsprechend unserer Kundenaufträge und verpacken sie anschließend gemäß höchsten Sicherheitsstandards. Danach erfolgt die palettenweise Beladung unseres LKW-Fuhrparks. Wichtigstes Utensil für die Auslieferung: der Tourenplan, der die genaue Abladereihenfolge vorgibt. Für einen kurzen und umweltfreundlichen Transport in Zentraleuropa.