Production

Coup d'œil dans les coulisses

Bette Factory

Nous croyons en une qualité durable. Nous fabriquons donc, sur notre site de Delbrück, des produits tournés vers une architecture symbiotique, une unité esthétique et technique de l'enveloppe des bâtiments et de leur espace intérieur. Avec une capacité de production de 2000 pièces par jour ou une capacité annuelle maximale de 500 000 composants, nous fabriquons ici nos baignoires, vasques et receveurs de douche de qualité en acier titane vitrifié. De l'artisanat qui laisse place à l'imagination.

Ligne de pressage

De la platine au corps brut

Avec nos lignes de pressage, nous réalisons des rêves à partir d'acier. La presse d'origine date des années 1970 et a été conçue par Günther Schlichtherle, le gendre du fondateur de la société Heinrich Bette. Elle constitue le point de départ de l'usine et de la technologie mise en œuvre pour le pressage. Aujourd'hui, nous concevons tous nos outils et nous les produisons nous-mêmes.

Stockage des outils

La base d'un travail parfait

C'est la base de notre production et d'un travail parfait : notre stockage des outils. Ici sommeillent une multitude d'outils d'emboutissage et d'usinage de différentes formes et tailles. Tous fabriqués par nos soins. Le poids d'un outil : environ 5 tonnes.

Laser

Au millimètre près

Pour que nos produits soient toujours d'une qualité optimale, tous nos outils et machines doivent être parfaitement ajustés. Comme notre laser, mis en œuvre sur notre ligne de pressage 3 hautement spécialisée et individualisée. Il découpe le contour extérieur des bords de baignoire de manière à pouvoir réaliser aussi précisément que possible les rayons et les angles sur la suite de la ligne.

Plieuse

Le style en toute liberté

Nous créons des salles de bains pour le futur. Design et sécurité au top, avec des bords parfaits, des raccordements muraux sans silicone et des produits antidérapants quasiment invisibles.

Pour donner une forme filigrane aux bords de nos produits, le matériau subit une pression de 250 tonnes, soit l'équivalent de 50 éléphants adultes, pendant environ 40 secondes. Il est ainsi possible de produire des bords et des rayons d'angle incroyablement minces.

Entrepôt des produits bruts

Livraison fiable

Notre entrepôt contient en permanence 60 000 à 82 000 produits bruts. À partir de la prise en charge, nous fabriquons70 % à la demande. La mise en forme (produit brut) et la couleur (émaillage) ne prennent qu'environ huit heures. Les produits non traités à la marge sont par ailleurs réalisés individuellement dans notre usine selon les souhaits des clients.

Manufacture

Entre haute technologie et artisanat

Tout ce qui ne peut pas être réalisé par emboutissage est mis en forme et aux dimensions dans notre usine. Nous fabriquons à la main de véritables pièces uniques en peaufinant délicatement à la main de nombreux modèles produits selon un processus automatisé.

Au final, chaque salle de bains est différente, et les exigences individuelles sont pour nous l'alpha et l'oméga.

Moulin

De la matière brute au matériau

Notre émulsion d'émail de qualité est depuis toujours réalisée selon la recette maison de Bette.

Nous nous procurons les débris de verre nécessaire exclusivement auprès de spécialistes triés sur le volet.

Les frittes sont moulues dans notre grand moulin et mélangées à d'autres matières minérales.

Au final, on obtient une palette de 400 couleurs.

Usine d'émaillage

D'un seul bloc

Quatre cabines manuelles – trois lignes de robots – deux fours : dans notre usine d'émaillage, nos produits reçoivent trois couches d'émail côté pile et une côté face. Au final, nos produits présentent une épaisseur de 400 à 600 µm côté pile et de 300 à 500 µm côté face. Contrairement à la production brute, pour laquelle le travail manuel est largement séparé des processus automatisés de pressage au sein de l'usine, l'émaillage est un procédé qui implique de manière inextricable l'homme et la machine, la technologie et l'artisanat.

Ligne de robots

Auxiliaires de production intelligents

Tous les produits qui, au final, seront blancs passent par la ligne de robots pour y recevoir la couche finale qui assure une surface brillante et lisse après le processus de cuisson. Grâce à la commande de production, les robots savent très précisément selon quelle géométrie la pulvérisation doit être réalisée.

Four

Symbiose pertinente

Avant de passer au four, nos éléments de salle de bains sont passés au séchoir pour éliminer l'eau de l'émail humide. Dans le four règne au final une température de plus de 850 °C, de sorte que l'émail fond et se lie irréversiblement à l'acier selon un processus chimique. L'émail devient alors lisse au toucher et peut recevoir une coloration matte ou brillante.

Contrôle final

Place aux yeux

Le contrôle final de chacun de nos produits est exclusivement optique et ne fait intervenir que l'œil humain. Il est ainsi possible de détecter les plus petites anomalies et de procéder à un nouvel émaillage complet du produit en cas de défaut optique. Nos collaborateurs se relaient toutes les deux à quatre heures afin de reposer leurs yeux. Les produits d'abord rejetés bénéficient au final du label de qualité de Bette et sont transmis, via notre système de transport, au service de logistique et de conditionnement.

Laboratoire de construction

Quand le présent rencontre le futur

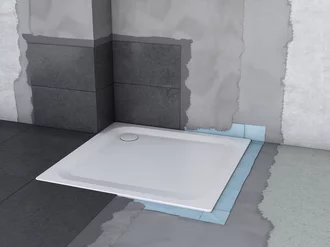

La main à la pâte – du montage au nettoyage. Notre Bette Lab est la véritable interface entre le bâtiment et la technique d'installation dédiée aux produits Bette. Il offre un espace tourné vers la pratique pour les formations et les cours dédiés aux artisans, aux commerciaux ainsi qu'aux architectes et aux concepteurs.

Un véritable « établi » pour bricoler sur des vasques, des baignoires et des douches réellement installés.

Logistique

Fiabilité jusqu'au dernier centimètre

Après la production, c'est avant l'emballage. Pour que nos produits arrivent à destination en toute sécurité et en temps voulu, nous préparons d'abord nos produits conformément aux commandes de nos clients, puis nous les emballons selon les normes de sécurité les plus strictes. Ensuite, nous chargeons les palettes dans notre parc de camions. L'ustensile le plus important pour la livraison : le plan de tournée qui indique l'ordre exact de déchargement. Pour un transport court et respectueux de l'environnement en Europe centrale.