Productie

Een blik achter de schermen

Bette Factory

Wij geloven in blijvende kwaliteit. Daarom produceren wij op onze locatie in Delbrück producten voor een symbiotische architectuur, een esthetische en technische eenheid van gebouwmantel en zijn intrieur. Met een productiecapaciteit van 2000 delen per dag resp. een jaarcapaciteit van maximaal 500.000 componenten ontstaan hier onze hoogwaardige baden, douches en wastafels van geglazuurd titaanstaal. Ambachtelijke kunst die inspirerende vrijheid geeft.

Persstraat

Van plaat tot halffabricaat

In onze persstraten vormen wij dromen uit staal. De originele pers is afkomstig uit de jaren 70 en werd door Günther Schlichtherle ontwikkeld, dit was schoonzoon van de oprichter van de onderneming, Heinrich Bette. Hij stond aan de oorsprong voor de complete installatiebouw en de techniek in de persfabriek. Tegenwoordig hebben wij een eigen werktuigbouw en construeren wij alle werktuigen zelf.

Gereedschap winkel

Het uitgangspunt voor perfecte badkamerproducten

Dit is het basismagazijn van onze productie en het uitgangspunt voor perfect badkamerproducten. Onze gereedschap winkel. Hier sluimeren talrijke dieptrek- en randbewerkingsgereedschappen in verschillende vormen en maten. Alle intern gebouwd. Het gewicht van een gereedschap: ongeveer 5 ton.

Laser

Tot op de millimeter nauwkeurig

Alle gereedschappen en machines moeten exact zijn afgesteld, zodat onze producten altijd van kwaliteitsklasse 1 zijn. Zoals onze laser die in onze zeer gespecialiseerde en individuele persstraat 3 wordt toegepast. Deze kort de buitencontouren van de badranden zo in dat radius en hoeken in het verdere verloop van de straat net zo precies kunnen worden gerealiseerd.

Draaibuigmachine

Geeft vrijheid op grote schaal

Wij creëren badkamers voor de toekomst. Zowel qua design als veiligheid – met perfecte randen, siliconevrije wandaansluitingen en vrijwel onzichtbare producten om antislip te realiseren.

Om de randen van een aantal producten een filigrane vorm te geven, werkt zo'n 250 ton – het gewicht van 50 volwassen olifanten – gedurende circa 40 seconden in op het materiaal. Zo ontstaat er een buitengewone slanke randhoogte en strakke hoekradius.

Magazijn voor halffabricaten

Betrouwbaar levertijden

Voortdurend bevinden zich tussen 60.000 en 82.000 stuks halffabricaten in ons magazijn. Van onze afgenomen producten produceren wij tot 70 procent in opdracht. Het duurt slechts acht uur tot vorm (halffabricaat) en kleur (emaillering) samenkomen. De producten met nog onbewerkte randen worden in onze manufactuur naar specifieke wens van de klant vervaardigd.

Manufactuur

Tussen hightech en handwerk

Alles wat niet kan worden diepgetrokken, wordt in onze manufactuur in vorm en op maat gebracht. Hier vervaardigen wij in meesterlijk handwerk echte unicaten, doordat wij veel van onze modellen na het geautomatiseerde productieproces behoedzaam verder bewerken.

Iedere badkamer is immers anders – en specifieke behoeften zijn voor ons de maatstaf.

Molen

Van grondstof tot ruw materiaal

Onze hoogwaardige emailemengsel ontstaat van oudsher al volgens onze eigen Bette-receptuur.

Daarvoor kopen wij de glaskorrels uitsluitend bij geselecteerde specialisten.

Deze zogenoemde fritten worden in onze grote molen gemalen en daar met andere minerale stoffen vermengd.

Aan het einde kan uit 400 kleuren de favoriete kleur worden gekozen.

Emailleerfabriek

Een eenheid

Vier handwerkcabines - drie robotlijnen - twee ovens: In onze emailleerfabriek krijgen onze producten in totaal drie dunne lagen emaillen aan de binnenkant en één aan de achterkant. Hoe dunner, hoe flexibeler en resistenter het glazuur is. Dikkere glasplaten breken snel - onze dunne Bette-glasvezels blijven daarentegen elastisch.

Robotlijn

Intelligente productieassitent

Alle producten in de kleur wit, lopen over de robotlijn en krijgen de laatste laag, onze BetteGlazuur®, die zorgt voor ons schitterenede en gelijkmatige oppervlak na het bakproces. Dit is extreem gelijkmatig, uniek mooi en harder dan marmer, kunststof, of staal. Dankzij de nauwkeurige productiecontrole herkennen de robots precies welke geometrie ze moeten spuiten.

Oven

Zintuiglijke symbiose

Voordat onze badkamerelementen de oven in gaan, wordt aan het natte email in de droger eerst water onttrokken. In de oven heerst vervolgens een temperatuur van meer dan 850 °C, waardoor het email smelt en zich in een chemisch proces met staal onherroepelijk bindt. Het resultaat is geglazuurd titaanstaal met een bijzonder glanzend en glad oppervlak dat overtuigt door zijn absolute robuustheid.

Eindcontrole

Hier is een precies oog belangrijk

De eindcontrole van al onze producten vindt uitsluitend visueel plaats, met het menselijk oog. Zo kunnen zelfs de kleinste afwijkingen worden ontdekt en kan het product volledig opnieuw worden geëmailleerd, indien het een visueel gebrek heeft. Daarvoor wisselen onze medewerkers elkaar om de twee tot vier uur af om hun ogen de overeenkomstige rustpauzes te gunnen. Het Bette-kwaliteitskeurmerk wordt alleen aan goedgekeurde producten verstrekt. Deze worden daarna via ons transportsysteem naar de logistieke en verpakkingszone gebracht.

Bouwlaboratorium

Het heden ontmoet de toekomst

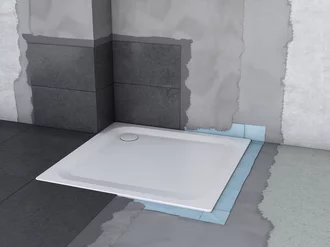

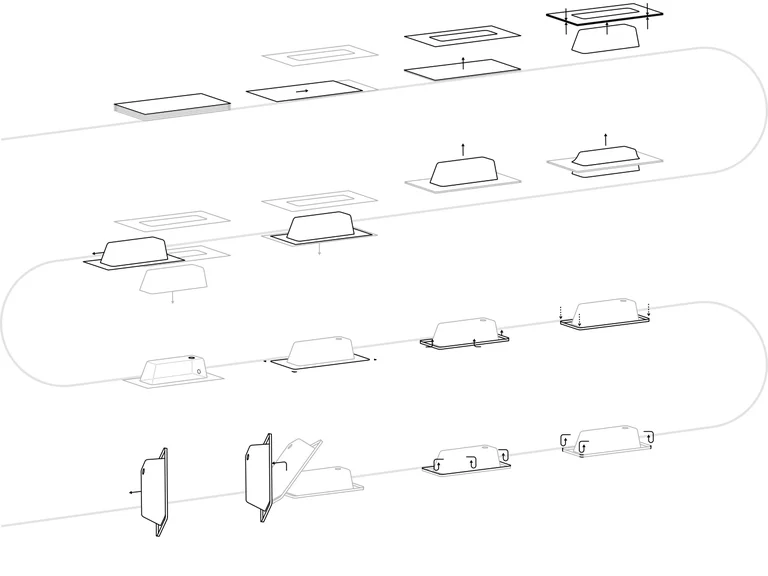

Zelf assisteren – van de montage tot en met de reiniging. Ons Bette-laboratorium is de authentieke interface tussen het gebouw en de praktijkgerichte installatietechniek rondom de Bette-producten. Het hart van het gebouw is het geluidslaboratorium, waarin normconforme testcycli op het gebied van geluidsisolatie kunnen worden gesimuleerd. Dit huis in huis is geluiddicht en voorzien van zeer gevoelige meettechniek. Functionele en gebruikersgeluiden worden gemeten en geoptimaliseerd op echte wastafels, baden, douchebakken en douchevloeren. Het BetteLab biedt ook praktijkruimte voor trainingen en lezingen voor ambachtslieden, retailers, architecten en planners. Een echte "werkbank" om te knutselen.

Logistiek

Betrouwbaarheid tot op de centimeter

Na de productie is het de beurt aan de verpakking. Om ervoor te zorgen dat onze producten veilig en op tijd op hun bestemming aankomen, selecteren wij onze producten eerst volgens de orders van onze klanten en verpakken wij ze vervolgens volgens de hoogste veiligheidsnormen. Dit wordt gevolgd door het palletgewijs laden van ons vrachtwagenpark. Het belangrijkste hulpmiddel bij de levering: het routeplan, waarin de exacte losvolgorde is vastgelegd. Voor kort en milieuvriendelijk vervoer in Midden-Europa.